業界別・荷姿別の導入事例で見る自動倉庫

自動倉庫が実際にどのような形で活用されているのか、導入事例を業界別にご紹介します。

業界別に見る自動倉庫の導入事例

流通の自動倉庫の導入事例

IHIの物流設備については、20年近く前、当社仙台支店への導入しています。

それ以来、長期にわたる信頼性を高く評価し、今回採用しました。

設備稼働の高い安定性、豊富なノウハウ、アフターサービス、完成度の高い倉庫管理システム等、多くの点で優れたIHIを採用しました。

流通の自動倉庫

導入事例を見る

食品・飲料の自動倉庫の導入事例

社員が安全に効率的に働くためには、それなりの設備が必要です。今回の移動ラックとジェネオRの併用効果には、とても満足しています。

自分が現役のうちにもうひとつ冷凍施設をつくりたいと考えておりますので、その際はトヨタL&Fさんにご相談したいですね。

食品・飲料の自動倉庫

導入事例を見る

卸売・小売の自動倉庫の導入事例

神奈川・静岡・山梨の4つの生協からなるユーコープ事業連合の日用品・健康食品を取り扱う相模物流センターを、プロロジスパーク座間Ⅰ(神奈川県座間市)内に移転、稼動しました。

センターでは、オーダー特性に応じて集品業務を効率的に処理するピッキングラインを構築。

オーダーピッチ(1オーダ平均処理時間)1.3秒という高い生産性を実現しました。

卸売・小売の自動倉庫

導入事例を見る

化学品の自動倉庫の導入事例

IHIは危険物用自動倉庫の実績が多く、安心して施工を任せることができました。

限られた敷地内において省スペースで建設が可能な点、施工期間が短い点がIHIに決めた理由です。

経験豊富な技術者がおり、危険物倉庫建設時に必要となる消防との折衝も大いにサポート頂けました。

化学品の自動倉庫

導入事例を見る

木材の自動倉庫の導入事例

どれだけ生産性を高められるかを重視していますから、倉庫2階に導入予定のラックについてもトヨタL&Fさんには良いご提案を期待しています。

また同業の仲間も個別の課題を抱えているので、それぞれに適したサポートをしていただけると有り難いです。

木材の自動倉庫

導入事例を見る

医薬・医療・化粧品の自動倉庫の導入事例

- 正確で迅速な検品作業をサポートするシステムを構築します。

- 物的・人的ロスをなくし、生産性の高い仕組みを提供します。

- 機械能力に捉われないシステムなので、拡張性に優れ、物流量の変化にも柔軟に対応します。

- 熟練者を必要としないシンプルなオペレーションでセンター運営をサポートします。

- リードタイム短縮、配送回数の増加などにフレキシブルに対応し、物流サービスを向上させます。

医薬・医療の自動倉庫

導入事例を見る

金属・機械の自動倉庫の導入事例

- クレーン移動通路を挟んだ左右にラックをそれぞれ2列で設置し、ダブルリーチ仕様のクレーンを併用した

- スペースを最大限に生かした収容効率、「5S」の実現に大きく寄与

金属・機械の自動倉庫

導入事例を見る

製紙・印刷の自動倉庫の導入事例

エージング・徐冷のプロセスをロール自動倉庫にて自動化することにより、正確なプロセス管理を実現しています。

RMeS(ロールマネジメントシステム)の統合管理により、プロセスの進捗状況をリアルタイムに可視化するとともに各作業時間を正確に収集しています。

製紙・印刷の自動倉庫

導入事例を見る

フィルムの自動倉庫の導入事例

自動倉庫の導入で荷繰り作業が解消、入出庫エリアも集約した事で、フォークリフト作業者も3人から1人へ省人化。保管能力も従来比4倍と大幅に増強したことで、外部倉庫に掛かっていたコストも大幅に削減しました。

さらに、コンピュータ管理によりオーダーから出荷までのリードタイムも短縮され、ロット単位での先入れ先出しも徹底されました。

フィルムの自動倉庫

導入事例を見る

納骨堂の自動倉庫の導入事例

トヨタL&Fさんを選んだ決め手は総合力です。設備機器やシステムの導入のみならず、外観デザインを含めた建築設計も一括してお任せできることからお願いしました。

トヨタL&Fさんには、幅広い知識を備えた優秀なスタッフが揃っており、その方たちが私たちの身になって、また私たちと一体となって満足のいく寺院を実現してくれました。

納骨堂の自動倉庫

導入事例を見る

荷姿別に見る自動倉庫の導入事例

冷凍・冷蔵の自動倉庫の導入事例

AGVの導入で搬入搬出作業が自動化され、作業量の軽減とともに効率的な作業が可能となりました。

既存設備を活用するために零下30℃で動作可能なAGVを選択し、作業員が低温設備へ入室する必要がなくなり、労働環境が向上しました。

在庫管理コンピュータにより、保管間違い等の重大な人的過誤を防止することで、より確実な保管管理が実現できました。

冷凍・冷蔵の自動倉庫

導入事例を見る

危険物の自動倉庫の導入事例

危険物自動倉庫は、保管量約1,000トン、内訳は概略、グリセリン650トン、エポキシ樹脂300~500トンとなっています。通常、商品7:原料3くらいの比率で保管しています。

入出庫量は平均1日当り50トン、ピーク時で100トンを行っています。作業効率、スペース効率、共に向上し、外部での保管も解消しました。

危険物の自動倉庫

導入事例を見る

重量物の自動倉庫の導入事例

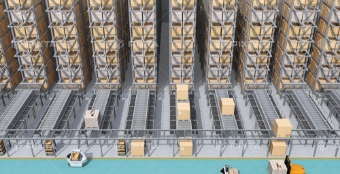

工場隣接の在庫保管倉庫。高さ15m、奥行35mクラスのパレット自動倉庫(パレットスタッカー)を6基導入し、3000パレットの商品を高密度に保管しています。

入庫、出庫の混雑を避けるためにステーションを別々に設け、入出庫のハンドリングは移動台車を活用することで作業の効率化を図っています。

重量物の自動倉庫

導入事例を見る

長尺物の自動倉庫の導入事例

従来、人力では5〜6時間かかっていた「邸別ピッキング」が、システム導入後30分~40分で可能になりました。納品までの時間の大幅短縮によって、競争力が増しました。

自動倉庫内では削り済みの木材を傷つけずに保管できるため、コスト削減にもつながりました。

長尺物の自動倉庫

導入事例を見る

ロールの自動倉庫の導入事例

塗工・スリット・梱包などの各工程間に高速搬送台車(STV)や無人搬送台車(FAV)といった無人搬送システム、原反・中間品ロール向けのビル式自動倉庫、製品向けケース自動倉庫導入によりリードタイムを短縮、大幅な生産性向上と生産装置削減を達成しました。

ロールの自動倉庫

導入事例を見る

金型の自動倉庫の導入事例

操作は遠隔操作方式を採用していますが、棚番地と早見表により、10分程度の教育で、だれにでも自動倉庫の操作が行えるようにしています。

これまでは、複数箇所に金型保管をしていましたが、自動倉庫の導入により、保管スペースの削減と動線の簡素化を実現するとともに、品質面・安全性も向上しました。

金型の自動倉庫

導入事例を見る