物流ロボットとは?自動倉庫との比較

物流ロボットとはロジスティクス業界において活用される産業用ロボットであり、自動倉庫システムと同様に導入によって生産性の向上や生産効率の強化を目指すことが可能です。このページでは、物流ロボットの特徴や自動倉庫との違いなどをまとめました。

物流ロボットと自動倉庫を比較

物流ロボットと自動倉庫はどちらもロジスティクス業界における作業効率の向上や生産力の強化などに活用されますが、一方で物流ロボットと自動倉庫にはそれぞれ異なる特徴や特性があり、導入前にきちんと違いを把握しておかなければなりません。

物流ロボットの特徴

物流ロボットは、文字通り物流業界・ロジスティクス業界で活用されている産業用ロボットであり、倉庫内で荷物の運搬やピッキング、検品など様々な作業や工程をロボットシステムによって管理します。

物流ロボットには様々な種類や性能があり、目的となる作業や必要な工程に応じて選択して導入プランを考えなければなりません。倉庫の特定の場所に固定設置されるものから、倉庫内を自由に動き回って荷物を運搬するものまであり、メーカーによっても色々な特徴や違いを製品に備えさせている点も特徴です。

また、物流ロボットの種類によっては既存倉庫へもすぐに導入できます。

自動倉庫の特徴

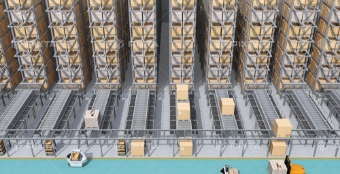

自動倉庫とは、保管品の収納や在庫管理、出荷に向けたピッキング作業などを自動化できるよう、倉庫に作業システムが一体化されている施設であり設備です。

自動倉庫は倉庫全体がシステムによって管理されており、必要な物流作業を一元管理することができます。また倉庫そのものをシステムに合わせて設計したりカスタマイズしたりできる上、既存倉庫のシステム化を目指す場合でも条件に応じて建物の活用法を抜本的に見直せることが強みです。

自動倉庫の中には各作業を自動化するためのロボットやシステムが搭載されており、それぞれの作業を個別の物流ロボットが担当する場合もあります。

物流ロボットを導入するメリット

大まかなイメージとして、自動倉庫は倉庫そのもののシステム化やオートメーション化によってロジスティクス作業の生産性や作業効率を向上させるものであり、物流ロボットは倉庫の中に導入・設置して各種作業をサポートしたり効率化させたりしていくものです。

そのため、既存倉庫における設置環境や建物の条件を考慮しながらプランニングすれば、自動倉庫の導入コストよりも物流ロボットの導入コストの方が抑えやすく、また必要な作業にピンポイントでアプローチさせられることもメリットです。

協働ロボットを導入すれば作業員とロボットが一緒に働ける環境を整えられるため、従業員の作業負担を軽減しつつ、人件費を抑えて、また作業の正確性を高めていけるといった強みもあります。

物流ロボットを導入するデメリット・注意点

物流ロボットを導入するデメリットとして、まず導入にコストがかかるという点が挙げられます。また、ロボットの機能を安定的に活用していくためには定期的なメンテナンスが必要になり、ランニングコストが発生することも無視できません。

物流ロボットは自動倉庫のように建物そのものをシステム化するものでなく、あくまでも作業工程の一部を産業用ロボットによって置換するということが主目的です。そのため担当させたい作業が複数あったり、叶えたい目的が別にあったりすればそれぞれに適した物流ロボットを導入しなければならず、加えて協働ロボットなどを利用する場合は作業員に専門知識や専門資格が義務づけられていることもあります。

また既存の建物の環境や条件によって導入できない物流ロボットもあるでしょう。

物流ロボットの種類

物流ロボットには大きく分けてハンドリング型と搬送型の2つの種類があり、それぞれ担当する作業や活用の目的が異なります。ここでは一般的に考えられているハンドリング型と搬送型について概要を解説していますので参考にしてください。

搬送型ロボット

搬送型ロボットとは、文字通り物品の搬送・運搬を自動化するための産業用ロボットです。搬送する物品には倉庫に保管されている製品や部品、資材、原材料など様々なものが想定され、中には危険物や毒物などが考えられることもあるでしょう。

AGV(無人搬送車)

AGVとは「Automated Guided Vehicle」の略であり、日本語に訳すと「自動搬送車/無人搬送車」といった意味になります。

AGVは文字通り搬送作業を自動的に行う車両タイプの物流ロボットであり、運転手として作業員が乗車していなくてもあらかじめ決められたルートをたどるように設定されており、必要なポイントとポイントを自動的に移動しながら物品の搬送作業をサポートしています。

AGVのコントロールには床に経路となる磁気テープを貼ったり、QRコードを印字したりといった方法が一般的です。

AMR(自律走行搬送ロボット)

AMR(自律走行搬送ロボット)は「Autonomous Mobile Robot」の略であり、AGVとの違いとしてAMRそのものがセンサーやカメラによって障害物・経路を認識しながら自律走行を可能にしているという点が挙げられます。

AGVよりも移動経路や移動範囲の自由度が高く、ルート変更などに関しても比較的スムーズに再調整できることが強みです。基本的には軽量なものや小サイズなものの運搬に適しているとされますが、設定条件によって運搬できる内容が変わり、工場の間取りや運搬させたいワークの種類などに合わせてオーダーメイドすることもできます。

GTP(棚流動型ロボット)

GTP(棚流動型ロボット)は「Goods To Person」の略であり、直訳すれば「人のところへ荷物を運んでくるロボット」といった意味になるでしょう。

つまりAGVやAMRが経路と経路をつないで物品を搬送することに対して、GTPは基本的に保管棚などの場所と作業担当者(人)の間で行き来することが特徴となります。

また、GTPでは個々の荷物をピッキングして運ぶのでなく、保管棚そのものを移動させることが特徴になっており、棚に入る荷物であれば一度にまとめて運びやすいこともポイントです。

ハンドリング型ロボット

ハンドリング型ロボットとは、文字通りロボットアームやロボットハンドを搭載しており、それによって対象となる荷物や棚をつかんだり移動させたりするロボットです。ハンドリング型ロボットにも複数の種類があります。

アーム型ピッキングロボット

アーム型ピッキングロボットは、その名の通り、ロボットアームを使って対象の荷物をピッキングする物流ロボットです。AMRやAGVによって運ばれてきた荷物をロボットアームでつかんで保管棚へ配置したり、また保管棚から荷物を抜き取ってAMRやAGVへ積み込んだりといった作業に活用されます。

取り扱うワークの形状や種類、特徴によって適したロボットハンドが異なっており、条件に合わせたカスタマイズやアーム選択を考えなければなりません。

棚卸ロボット

棚卸ロボットは、棚卸作業を自動化するための物流ロボットです。従来の棚卸しでは作業員がそれぞれの製品を手に取って数量を確認したり、システムへ登録したりしていましたが、棚卸ロボットであればあらかじめワークへ付けられているICチップの情報を読み取って自動的に棚卸作業を完了することができます。

ICチップの読み取りやカメラやレーザーなどを使ったセンサーが行う非接触型システムになっており、製品へ物理的な影響を与えないといったメリットもあります。

まとめ

ロジスティクス業界では慢性的かつ深刻な人材不足が続いており、さらに人材不足の問題は今後ますます悪化していくと考えられています。そのため、安定した物流環境を維持する上で自動倉庫や物流ロボットの導入といったアイデアは、具体的かつ実効性のあるプランとして様々な企業や工場において実施されていることが重要です。

一方、導入条件によって適した自動倉庫や物流ロボットは異なっており、自動倉庫をサポートする専門企業などにも相談しつつ、きちんとした知識や事前調査にもとづいて比較検討を行っていくことが賢明です。